سیستم کانبان (Kanban System) چیست؟

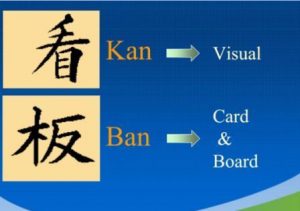

کانبان مانند بسیاری از سیستمهای مدیریتی و بهبود کیفیت ریشهای ژاپنی دارد. کانبان کلمهای ژاپنی است که از دو کلمهی ژاپنی Kan (دیدنی) و Ban (کارت یا تخته)، تشکیل شده است. این سیستم دردهه ۱۹۴۰ توسط تایچی اووهنو Taiichi Ohno و در غول خودروسازی ژاپن و جهان، تویوتا (Toyota)، برای افزایش بازده مورد استفاده قرارگرفت. کانبان یکی از روشهای مدیریت پروژه است که توسط دیوید اندرسون تهیه شده و هدف آن حذف هرج و مرجهای درون پروژه با تمرکز بر اولویتهاست. اما این روش هدف دیگری را نیز دنبال میکند که عبارت است از پیدا کردن راهحل برای مشکلات مرتبط با گردش کار و فرآیندهای سازمانیای که بعد از اتمام یک فعالیت منجر به شروع فعالیت دیگر میشود. این سیستم برای کنترل چرخهی تامین کالا کاربرد دارد. اجرای این سیستم مانند دیگر سیستمهای افزایش بازده و تولید، میتواند بسیار مفید باشد. کانبان برای تولید با هزینهی کم و حجم بالا نسبت به تولید کم و هزینهی بالا مفیدتر خواهد بود. کانبان در واقع مدیریت تولید است، و به ما جهت شروع و توقف تولید یاری میرساند. کانبان سیستمی برای رسیدن به JIT یا همان تولید به هنگام است.

از مزایای کانبان میتوان به موارد زیر اشاره نمود:

- پاسخ سریع به تغییرات

- سیستمی قابل درک و اجرا

- محوّل کنندهی مسئولیت به کارگران

- جلوگیری از تولید ضایعات و کاهش هزینهها

- ارائهی اطلاعات مفید

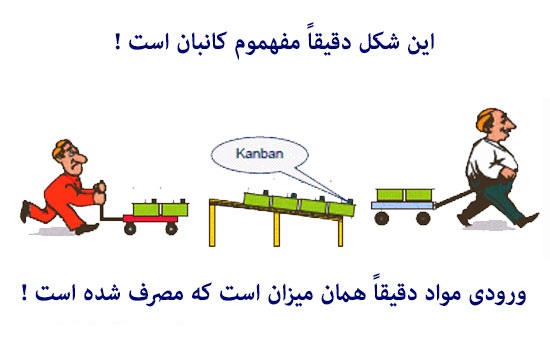

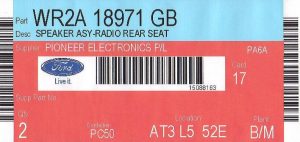

کانبان، سفارش کاری است که همراه مواد حرکت میکند. هر کارت یا کانبان معرف قطعه و یا مجموعهی نیم مونتاژی است که نشان میدهد که هر کدام از کجا آمده و به کجا میروند و همانند یک سیستم اطلاعاتی همه فرایندها را به هم مرتبط کرده و کل جریان ارزش را به طور هماهنگ به تقاضای مشتری پیوند میدهد. در این سیستم فرآیندهای تولیدی تا زمانی کار میکنند که به کالای مربوطه نیاز باشد (عرضه و تقاضا). شروع سیستم برداشت از زمانی شروع میشود که مشتری اعلام نیاز کند که به آن سیستم کششی گویند.

ا

ا

سیستم کانبان از مکانیزم سوپر مارکتها، برای تامین محصولات مورد نیاز مشتریها الهام گرفته است. سیستم کانبان وابسته به سیستم جایگزینکردن دوباره است که شبیه سیستم سوپر مارکت عمل میکند و وقتی که فرایند پاییندستی(مشتری)، قطعات را از فرایندهای بالادستی (سوپرمارکت) برمیدارد. فرایند بالا-دستی محصولات برداشته شده را از طریق تولید مقداری برابر آنچه برداشت شده است، دوباره پر میکند.

محلهایی که قطعات تولید شده، اجزا، زیرمونتاژها و محصولات تکمیل شده نگهداری میگردند را در سیستم کانبان، سوپر مارکتها میگویند. این سوپر مارکتها در نزدیکی محلهایی که محصولات و قطعات تولید میشوند قرار دارند. مشتریان برای فرایندهای بعدی به این محل میآیند تا قطعاتی را که نیاز دارند را بردارند. کانبانهای برگشتی و کانبانهای تولید این فرایند را کنترل میکنند.

مزیت عمدهی یک سیستم کانبان چیست؟

مزیت این سیستم در این است که تا زمانی که در پاییندست برای کالا تقاضایی وجود نداشته باشد، کالایی تولید نمیشود. در نتیجه کالایی انبار نمیشود و نیاز به رسیدگی به مقدار زیاد کاهش پیدا میکند. خسارتهای ناشی از انبار و خواب کالا نیز کاهش مییابد.

چهار اصل مهم در کانبان:

- استفاده از این سیستم در شرایط حاضر- به عبارتی برای اجرای این روش نیاز به تغییر یا کار خاصی نداریم و این سیستم خود به خود این تغییرات را به وجود خواهد آورد.

- همکاری اعضای گروه، شرکت و … – در این روش مقاومتی از سوی همکاران صورت نخواهد گرفت و به راحتی با استقبال آنان روبهرو خواهد شد.

- قبول کردن وظیفهی افراد در کل سیستم- در این سیستم وظیفهی هر فرد در شبکهی تولید کاملا مشخص است.

- هرفرد مساوی یک رهبر- در این سیستم هر فرد خود به عنوان یک مدیر شناخته میشود.

اصولی که توسط شرکت تویوتا اجرا میگردد:

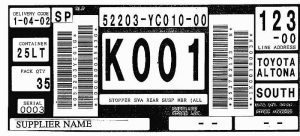

- محصولات اولیه توسط کانبان نشانهگذاری میگردند. (بر طبق کانبان تولید صورت میگیرد).

- محصولات بعدی براساس اقلام مشخص شده توسط کانبان در محصولات اولیه، شمارهگذاری میگردند.

- هیچ محصولی بدون کانبان تولید و یا منتقل نمیشود. همهی اجناس دارای کانبان هستند.

- محصولات معیوب از چرخه حذف میشوند، در نتیجه محصولات ۱۰۰درصد بدون نقص هستند.

- کاهش تعداد کانبان، حساسیتها را برمیانگیزد.

کارتهای کانبان:

کارت کانبان در واقع یک نشان است که بیانکنندهی کاهش محصول و تاکید بر جایگزینی آن دارد. این کارت به ایجاد یک سیستم تقاضا- محور[۱]، کمک میکنند.

همان طور که گفته شد کانبان KANBAN یک لغت ژاپنی به معنای کارت اعلان (SIGN BOARD)، مدرک دیداری (VISUAL RECORD) و آلارم (SIGNAL) است. برای استفاده از این سیستم باید:

- اپراتورها آموزش دیده باشند.

- هشدارها دیداری باشد.

- برای کانبان از شرایط موجود بهره بگیریم.

- بازرسی و بررسی دقیق باشد.

- ظرفیت قرارگیری محصولات در هر مرحله را بر اساس نیاز قرار دهیم.

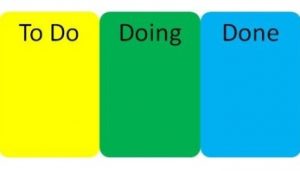

وظایف کانبان در یک نگاه:

- کانبانها به عنوان ابزاری برای کنترل تولید و بهبود فرایند به کار میروند. (نقشی که کانبان درکنترل تولید بازی میکند اتصال فرایندهای تولید مختلف با یکدیگر است).

- اطمینان از اینکه میزان مورد نیاز مواد و قطعات در زمان و مکان مناسب خواهد رسید.

سیستم تولید، درست و بهموقع (Just in Time):

همانگونه که گفته شد کارتهای کانبان به مثابهی ابزار کنترل سیستم تولید بههنگام هستند. اکنون برای آشنایی بیشتر با فلسفهی کانبان سیستم تولید بههنگام را نیز به صورت مختصر معرفی میکنیم.

سیستم تولید به موقع (just in time) یکی از پیشرفتهترین سیستمهای برنامهریزی است. مخفف آن JIT، میباشد. این سیستم در دهه ۱۹۷۰ اولین بار در کشور ژاپن و توسط مهندس اووهنو مورد استفاده قرار گرفت. یکی از ویژگیهای این روش، ایجاد زبان مشترک در بین همهی کارخانهها بود، به طوری که برای همه موثر و کارا بود.

از فواید این سیستم میتوان به کاهش قابل توجه کار در جریان ساخت، کاهش زمان تحویل محصول به مشتری، کاهش فضای مورد نیاز، کاهش ضایعات، افزایش بهرهوری، بهبود روابط با عرضهکنندگانی که بهتر و موفقتر هستند و بهرهمندی از نیروی کار دارای انگیزه، راضی و بانشاطتر اشاره کرد.

اهدافی که برای JIT، در بلندمدت و کوتاه مدت متصور هستیم:

- بررسی درخواست مشتری

- هدفگذاری برای بهبود مستمر و پیشرفت

- طراحی کارخانه بر اساس افزایش تولید

- برنامهریزی برای کاهش هزینه و افزایش تولید

- کاستن از میزان ضایعات و تلفات

- جلب رضایت مشتری

محدودیتهای JIT:

- کاهش محصولات انبار به عنوان یک ذخیره استراتژیک سنتی

- یکساننبودن همکاری و هماهنگی در بین کارگران در کشورهای گوناگون

- وابستگی و عدم استقلال افراد

- مقاومت در برابر تغییرات

در سیستم JIT، زمان فاکتور مهمی محسوب میشود. زمان تولید، زمان انبارداری محصولات، زمان حمل و نقل کالا و در نهایت زمان کنترل کیفیت، بسیار حائز اهمیت هستند. در همین راستا، بهتر است فهرست و جدولی قابل انعطاف به صورت روزانه تهیه گردد و دائما سعی در کاهش ضایعات و برقراری سیستم تولید بر اساس تقاضا داشته باشیم.

از نظر رویکرد مدیریتی تولید سیستم تولیدی JIT، اصطلاح JUST IN TIME به این معنی است که تا درخواستی توسط مشتری ثبت نشده است، مواد خام از فروشنده تحویل نگردد که این دقیقا عکس نظریهی سنتی است که مواد همواره به خط تولید ارسال میگردد. در این روش در صوت نبود تقاضا خرید مواد اولیه هم صورت نمیگیرد. به این سیستم، اصطلاحا ” سیستم کشش تولید تقاضا ” گفته میشود.

آخرین اخبار حسابداری و حسابرسی/ نبات